从工业1.0时代发展到工业4.0时代,科技在飞速进步。在焊接领域,越来越多的工业机器人被应用到各个场景之中,在机器换人的大趋势下,焊接工作也慢慢的由手动变为自动。机器人焊接工作也从开始的“盲焊”发展到如今装配传感器实现智能化焊接,今天,小编和大家一起聊一聊焊接机器人的应用与发展。

焊接机器人的发展历程

机器人的应用和技术发展经历了三个阶段:

第一代是示教再现型机器人。这类机器人操作简单,不具备外界信息的反馈能力,难以适应工作环境的变化,在现代化工业生产中的应用受到很大限制。

第二代是具有感知能力的机器人。这类机器人对外界环境有一定的感知能力,具备如听觉、视觉、触觉等功能,工作时借助传感器获得的信息,灵活调整工作状态,保证在适应环境的情况下完成工作。

第三代是智能型机器人。这类机器人不但具有感觉能力,而且具有独立判断、行动、记忆、推理和决策的能力,能适应外部对象、环境协调地工作,能完成更加复杂的动作,智能机器人还具备故障自我诊断及修复能力。

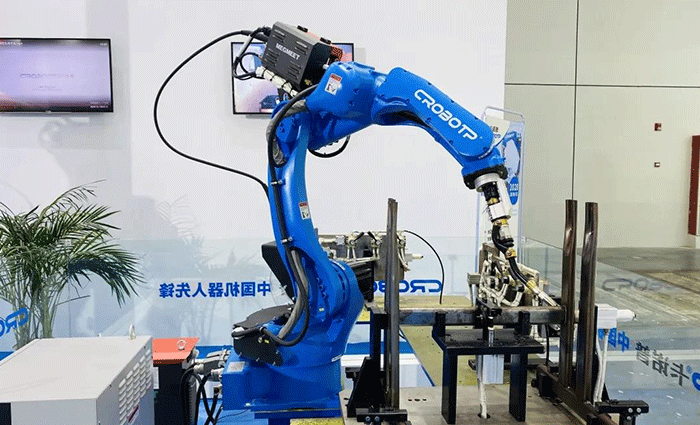

焊接机器人就是在焊接生产领域代替焊工从事焊接任务的工业机器人。早期的焊接机器人缺乏“柔性”,焊接路径和焊接参数须根据实际作业条件预先设置,工作时存在明显的缺点。随着计算机控制技术、人工智能技术以及网络控制技术的发展,焊接机器人也由单一的单机示教再现型向以智能化为核心的多传感、智能化的柔性加工单元(系统)方向发展。

焊接机器人国内外市场现状

焊接机器人具有焊接质量稳定、改善工人劳动条件、提高劳动生产率等特点,广泛应用于汽车、工程机械、通用机械、金属结构和兵器工业等行业。据不完全统计,全世界在役的工业机器人中大约有三分之一用于各种形式的焊接加工领域。

国际机器人联合会(IFR)数据显示,2018年全球工业机器人安装量为38.4万台,其中,中国地区机器人产业快速增长,2018年工业机器人安装量达13.32万台,约占全球总和的34.7%,中国已经成为全球最大的工业机器人市场。

在我国,焊接机器人市场迎来了难得的发展机遇。一方面,随着技术的发展,焊接机器人的价格不断下降,性能不断提升;另一方面,劳动力成本不断上升,我国经济的发展,由制造大国向制造强国迈进,需要提升加工手段,提高产品质量和增加企业竞争力,这一切预示着机器人应用及发展前景空间巨大。

焊接机器人的应用

众所周知,焊接加工一方面要求焊工要有熟练的操作技能、丰富的实践经验、稳定的焊接水平;另一方面,焊接又是一种劳动条件差、烟尘多、热辐射大、危险性高的工作。

工业机器人的出现使人们自然而然首先想到用它代替人的手工焊接,减轻焊工的劳动强度,同时也可以保证焊接质量和提高焊接效率。然而,焊接又与其它工业加工过程不一样,比如,电弧焊过程中,被焊工件由于局部加热熔化和冷却产生变形,焊缝的轨迹会因此而发生变化。手工焊时有经验的焊工可以根据眼睛所观察到的实际焊缝位置适时地调整焊枪的位置、姿态和行走的速度,以适应焊缝轨迹的变化。然而机器人要适应这种变化,必须首先像人一样要“看”到这种变化,然后采取相应的措施调整焊枪的位置和状态,实现对焊缝的实时跟踪。

由于电弧焊接过程中有强烈弧光、电弧噪音、烟尘、熔滴过渡不稳定引起的焊丝短路、大电流强磁场等复杂的环境因素的存在,机器人要检测和识别焊缝所需要的信号特征的提取并不像工业制造中其它加工过程的检测那么容易,因此,焊接机器人的应用并不是一开始就用于电弧焊过程的。 实际上,工业机器人在焊接领域的应用最早是从汽车装配生产线上的电阻点焊开始的。原因在于电阻点焊的过程相对比较简单,控制方便,且不需要焊缝轨迹跟踪,对机器人的精度和重复精度的控制要求比较低。

传感器技术的应用

焊接环境受各种因素的影响,如:强弧光辐射、高温、烟尘、飞溅、坡口状况、加工误差、夹具装夹精度、表面状态和工件热变形等,实际焊接条件的变化往往会导致焊炬偏离焊缝,从而造成焊接质量下降甚至失败。

焊缝跟踪技术的研究就是根据焊接条件的变化要求弧焊机器人能够实时检测出焊缝的偏差,并调整焊接路径和焊接参数,保证焊接质量的可靠性。其中传感技术的研究以电弧传感器和光学传感器为主。

电弧传感器是从焊接电弧自身直接提取焊缝位置偏差信号,实时性好,焊枪运动灵活,符合焊接过程低成本自动化的要求,适用于熔化极焊接场合。但电弧传感器对工件坡口的要求较高,反应速度慢,灵敏度较差,对于复杂的工件来说,并不能满足焊接要求。

光学传感器的种类很多,其中激光以其高亮度、单色性、高方向性的特性和抗干扰能力,在光学传感器应用上备受青睐,光学传感器的研究又以视觉传感器为主,视觉传感器所获得的信息量大,灵敏度高,结合计算机视觉和图像处理的最新技术,大大增强焊接机器人的外部适应能力,激光跟踪传感具有优越的性能,成为最有前途、发展最快的焊接传感器。

焊接机器人的前景

随着控制系统的性能进一步提高,焊接机器人已由过去控制标准的6轴发展到现在能够控制21轴甚至27轴的水平,并且实现了软件伺服和全数字控制。同时以激光传感器为代表的的传感器系统的普及,实现了焊缝自动跟踪和自动化生产线上物体的自动定位以及精密装配作业等,大大提高了机器人的作业性能和对环境的适应性。

相信未来伴随计算机技术、网络技术、智能控制技术、人工智能理论以及工业生产系统的不断发展,焊接机器人技术领域还有很多亟待我们去认真研究的问题,特别是焊接机器人的视觉控制技术、模糊控制技术、智能化控制技术、嵌入式控制技术、虚拟现实技术、网络控制技术等方面将是未来研究的主要方向。